Sensorlos, getriebelos, energieeffizient

Die Motorrolle Omega 50 besticht durch hohe Verlässlichkeit, Flexibilität und Energieeffizienz. Speziell entwickelt für den Transport von Behältern, Kartons, Tableaus und Boxen mit einem Gewicht von maximal 50 kg, benötigt sie weder Getriebe noch Sensoren und arbeitet mit Direktantrieb. Dieser erfolgt auf der Tragrollenachse, wodurch die Zwischenschaltung von anfälligen, verlustbehafteten Getrieben entfällt. Im Vergleich zu herkömmlichen Motorrollen liefert sie eine weitaus längere Lebensdauer. Die Gründe hierfür liegen unter anderem in der Reduzierung anfälliger mechanischer Komponenten und in einem innovativen Steuer- und Regelkonzept. Des Weiteren enthält die Rolle bis auf die Achslager keine Verschleißteile, ist dadurch wartungsfrei und bietet ein Maximum an Wirtschaftlichkeit.

Mit diesen Vorteilen eignet sie sich für vielfältige Anwendungsgebiete, sei es in Rollenbahnen, Förderbändern oder als Beschickung von Hubtischen.

Technische Details der Motorrolle Omega 50

Die Omega 50 misst einen Durchmesser von 50 mm und ist in der Lage, ein Transportgewicht von bis zu 50 kg zu befördern. Dabei ist eine stufenlose Beschleunigung auf bis zu 2 m/s möglich, während das maximale Drehmoment 2,5 N m beträgt. Durch den Wegfall des Getriebes ist die Rolle einerseits mit weniger als 50 dB sehr leise bzw. nahezu geräuschlos. Andererseits werden ohne Getriebe Energieverluste vermieden, wodurch sich die Energieeffizienz erhöht. Mit einer Lebensdauer von mehr als 25.000 Stunden stellt sie eine hohe Verfügbarkeit bereit. Des Weiteren liefert sie mit bis zu 2.000. Zyklen pro Stunde schnelle Zykluszeiten. Die Omega 50 ist integrierbar in neue sowie bestehende Förderanlagen, sei es mit Motorrollen mit Planetengetriebe oder mit Kupplungs- bzw. Bremssystem.

Motorrolle Omega 50: Spitzentechnologie mit höchster Zuverlässigkeit

Mit der Omega 50 erhalten Sie nur EINE Motorrolle für alle Fördergeschwindigkeiten. Vorteile auf einen Blick:

- Freilauf (stromlos), automatisches Halten

- Bremsverhalten

- höchste Anlagenverfügbarkeit

- längste Lebensdauer

- erleichterte Projektierung und Lagerhaltung

- geringster Strombedarf bei gegebener Förderaufgabe: optimierte Netzteile und Verdrahtung

- sehr leise: < 50 dB

- wartungsfrei, keine Verschleißteile, tragfähigste Achslager

- motordesign und Getriebelosigkeit bringen höchste Energieeffizienz

- staudruckloses / berührungsloses Fördern via Logikfunktionen

EINSATZ: Rollenbahnen | Förderbänder | Beschickung von Hubtischen, Verpackung - Folienzüge - Wiegeeinheiten, Hebeeinheiten und Waschanlagen

BRANCHEN: Automobilindustrie | Lebensmittelindustrie | Maschinenbau | Messtechnik | Verpackungstechnik | Lagerlogistik | Produktionslogistik | Pharma

Produkte

Leistungsmerkmale

Fördergeschwindigkeit

stufenlos wählbar bis 2 m/s

Masse Fördergut

bis 100 kg pro Rolle

Versorgungsspannung

24 V und 48 V

Betriebsarten

S1, S3, Beschleunigen, Verzögern, magnetisches Haltemoment, Freilauf ohne blockieren

Drehzahlregelung

analog und digital

Schutz

Kurzschluss, Überstrom, Überspannung

Nenn-Umgebungstemperatur

0 °C bis 40 °C (TK Variante bis –30 °C)

Schutzart Standard

IP54, IP 20

Antriebsarten

Rundriemen, Zahnriemen, Kette, Flachriemen, ohne Antriebskopf für Direktantrieb und Förderband

Motorcontroller

Die Motorcontroller beinhalten den Antriebsregler und die Steuerlogik. Die Gleichspannungsversorgung wird entsprechend der Ansteuerung in Drehstrom für den Motor umgewandelt.

Der Motorcontroller beinhaltet einen Brems-Chopper um überschüssige Energie an einen Bremswiderstand abzuleiten.

Herzstück ist die sensorlose Regelung des Polradwinkels, welche zu jeder Zeit für die volle Transportkraft sorgt.

Motorcontroller MCP

Der Motorcontroller MCP bietet analoge und digitale Möglichkeiten der Geschwindigkeitswahl.

Motorcontroller MCL

Mit dem Motorcontroller MCL können beim staudrucklosen Fördern Logikfunktionen wie Einzel- & Blockeinlauf bzw. Einzel- und Blockabzug realisiert werden.

Der MCL bietet die Möglichkeit zwei Sensoren je Motorcontroller anzuschließen. So kann ohne zusätzlichen Steuerungsaufwand Start/Stopp einer Einheit realisiert werden.

Logik und Leistung

Logikfunktionen für höchsten Durchsatz

Ein Stauplatz besteht aus einer Motorrolle, den von ihr angetriebenen Rollen, einem Motorcontroller und einem Erfassungssensor. Die Logikfunktion ist entweder im Motorcontroller MCL integriert oder es kommen Lichtschranken mit integrierten Logikfunktionen zum Einsatz. So werden die Fördergüter an den definierten Segmenten innerhalb einer Förderstrecke automatisch gefördert und gestoppt.

Vorteile

es braucht keine zentrale Steuerlogik zur Verarbeitung der Stauplatzsignale und -Befehle (frei/belegt und start/stopp)

Steuerung des Warenflusses auf Förderanlagen ohne zusätzlichen Programmieraufwand

einfache Verkabelung und geringer Montageaufwand

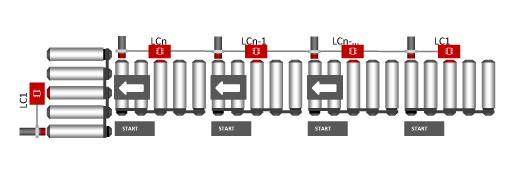

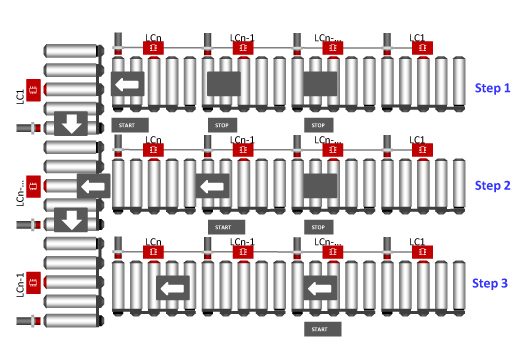

Einzeleinlauf

Das erste Fördergut durchläuft die gesamte Strecke und wird erst am letzten Lichtschranken der LCn gestoppt. Dann ist das Fördersegment der LCn belegt.

Durch die Steuerung mit der LogiCARD werden die Fördergüter (einzeln) im Staubereich staudrucklos bei LCn-1 angehalten und verweilen dort bis von der nachgelagerten Zone LCn der Freigabebefehl erfolgt. Die Information gibt jede LCn an vorgelagerte weiter, d.h. das nächste Fördergut wird vom Lichtschranken der LCn-1 erkannt und im entsprechenden Segment gestoppt.

Einzelabzug

Bei der Funktion Einzelabzug wird das Fördergut erst weiter transportiert, wenn von der nachgelagerten Zone der Freigabebefehl erfolgt und das Fördergut die nachgelagerte vollständig Zone verlassen hat. Diese Information leitet jede LCn an die vorgelagerte LCn-1 weiter. Die LCn-1 startet wiederum das dazugehörige Segment, und so weiter. Dadurch werden die Waren einzeln von einem Segment in das nachfolgende transportiert.

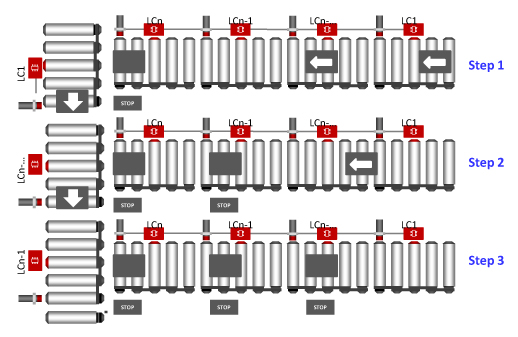

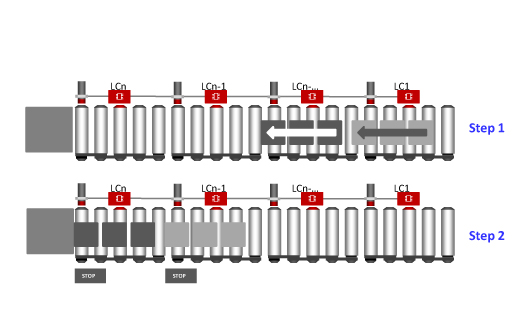

Blockeinlauf

Durch die Steuerung mit der LogiCARD werden die Fördergüter (im Block) im Staubereich staudrucklos angehalten und verweilen dort bis von der nachgelagerten Zone der Freigabebefehl erfolgt. Ein Block von Fördergütern durchläuft den gesamten Einlaufbereich und wird erst an der letzten LogiCARD LCn gestoppt. Auf dem Weg zur LCn belegt ein Block mindestens zwei aufeinanderfolgende Segmente, die jedoch nicht zum Stopp der einzelnen Segmente führen bzw. keine Lücken zwischen Fördergütern entstehen lassen (wie beim Einzeleinlauf). Belegt sind nun das letzte Fördersegment LCn bis zum Segment LCn-Blocklänge. Diese Information gibt der LCn an die LCn-1 weiter, d.h. das nächste Fördergut wird von der LCn erkannt und im dazugehörigen Segment n-1 gestoppt. So werden die Waren innerhalb eines Blockes nicht zusammengeschoben und bleiben berührungslos.

Blockabzug

Bei der Funktion Blockabzug werden alle Fördergüter in einem Block von Segmenten erst dann weitertransportiert, wenn von der nachgelagerten Zone der Freigabebefehl erfolgt . Üblicher Weise rücken alle Segmente eines Blockes nach, wenn das letzte Segment leer ist, ggfs. aber auch erst wenn alle Fördergüter die nachgelagerte Zone verlassen haben. Um den Durchfluss zu erhöhen, besteht die Möglichkeit alle Waren einer Staubahn nahezu zeitgleich abzuziehen.